作者:李可为(中国科学院固体物理研究所)

监制:中国科普博览

提到陶瓷材料,想必大家都不陌生,陶瓷业是最早的工业之一,早在公元前24000年前,最早的陶瓷工业就诞生了。最初的时候,人们发现将粘土和水混合后可以烧结制作成各种形状的物品,这就是陶瓷的前身,随着烧制工艺的发展和进步,陶瓷也慢慢成为人类生活和生产中不可缺少的一种材料。

随着陶瓷制备工艺的传承和延续,陶瓷制品也逐渐由粗糙走向精细,烧结条件由低温发展到高温,同时而来的,是陶瓷的家族的进一步扩充和完善。在如今的材料体系中,除了有机材料和金属材料以外的所有其他材料,即无机非金属材料都被统称为陶瓷材料。

陶瓷材料也有很多种,多孔陶瓷是其中一种

陶瓷材料按照功能分类可分为结构陶瓷和功能陶瓷。由于陶瓷材料是一类由无机非金属材料经过高温烧结而成的固体材料,因此它通常具有高熔点、高硬度、和良好的化学稳定性。

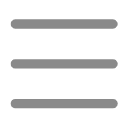

当我们需要发挥材料的机械、热、化学性能时,就要用到结构陶瓷了,结构陶瓷在航空航天领域可是香饽饽,在飞机和火箭发动机叶片上,以及高速飞行器鼻锥、机翼前缘等关键部分,都能看到它的身影。

功能陶瓷则是利用其对电、光、磁、声、热等物理性质所具有的特殊功能而制造出的陶瓷材料,它的家族同样庞大,比如用于无线电器件和电路元件的绝缘陶瓷与介电陶瓷,用在传感器上的压电陶瓷和透明陶瓷等,虽不起眼,但却于无声处听惊雷。

图1 发动机的陶瓷基复合材料构件(左)和透明功能陶瓷材料(右)

(图片来源:复材网)

很多时候,一提到陶瓷材料,我们首先想到的就是厚重和坚固,这是由于常见到的这些陶瓷材料都是十分致密的。然而在陶瓷材料的大家庭里,多孔陶瓷以其独特的结构和性能,慢慢走进了大家的视线。

所谓多孔陶瓷,顾名思义就是一种具有大量微小孔隙的陶瓷材料。这些孔隙可以是封闭的,也可以是相互连通的,它们赋予了多孔陶瓷一系列独特的物理和化学性质。多孔陶瓷的孔隙率通常在10%到90%之间,孔径可以从纳米级到微米级不等。

(图片来源:中国粉体网)

多孔陶瓷的应用开始于十九世纪后期,在其制备过程中,通过调控不同的制作参数和条件,可以使其内部产生不同数量、不同尺寸、不同形状的孔隙,这些孔隙可以是微观的或宏观的,形态各异,从而产生特有的多孔结构。

它不仅有普通陶瓷材料高化学稳定性、耐高温、耐腐蚀、强度高等优点,而且由于其具有较大的表面积和空隙结构,多孔陶瓷具有轻质、吸附性能好、隔热性能好等优点,这让它在环保、能源、化工、制药、生物医药等领域都能有广泛的应用。

多孔陶瓷上的孔是如何形成的?

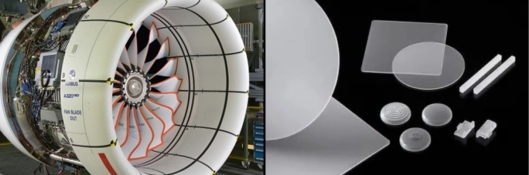

根据制备工艺的复杂程度及所制备多孔陶瓷孔隙率的大小,多孔陶瓷的制备方法通常可以分为部分烧结法、复制模板法、牺牲模板法和直接发泡法等。

图3 多孔陶瓷制备工艺示意图

(图片来源:参考文献1)

部分烧结法是目前制备多孔陶瓷材料较常用的方法。简单来说,就是将陶瓷颗粒或陶瓷纤维压制成坯体,然后在高温条件下进行烧结,使颗粒或纤维之间形成结合,同时,粉末颗粒由于表面扩散或蒸发冷凝而黏结,在完全致密之前结束烧结而在陶瓷中形成均匀的多孔结构。通过改变起始粉体的粒径和部分烧结程序,即可改变多孔陶瓷的孔隙大小和孔隙率。采用这种方法制备的陶瓷材料,其中晶粒的间烧结颈、孔隙率及孔径的大小会直接影响其性能。

牺牲模板法又叫添加造孔剂法,成本低廉,操作便捷是它的主要优势。其原理就是在陶瓷浆料中加入一定量的造孔剂,在烧结过程中造孔剂受热分解成为气体,形成孔隙。这种方法虽然工艺简单,但难以控制气孔分布,会导致成品均匀性较差。

复制模板法从字面看来,就是复制其他材料的模板,来制备具有高体积孔隙率和开孔壁的多孔陶瓷。以海绵为例,首先用陶瓷悬浮液、前驱体溶液等来浸渍模板,剩余部分通过离心等方式排出。待陶瓷浸渍模板干燥,再进行热处理,使有机海绵分解,最后将陶瓷层在高温下致密化,这些开放式单元相互连接,使得流体能够以相对较低的压降通过多孔陶瓷。这种方法可制得孔隙率高、强度高、密度低的多孔陶瓷,但难以制备小孔径闭孔陶瓷,且孔的形状会受模板限制。

直接发泡法是先稳定并干燥陶瓷悬浮液,随后进行烧结以获得固结结构。其优势就在于制备出的材料孔径结构强且缺陷少。通过机械搅拌或添加发泡剂等方式将气体引入到悬浮液中,形成细密且稳定的泡沫,然后干燥和烧结得到多孔陶瓷。这种方法易于工业化生产,可以制备开孔或闭孔结构、高气孔率的多孔陶瓷。因此,稳定陶瓷悬浮液中的气泡至关重要。目前最常用的稳定方法是通过添加表面活性剂,来降低气液界面的能量,从而在一定程度上对反应条件进行控制。

多孔陶瓷性能优越,在多领域广泛应用

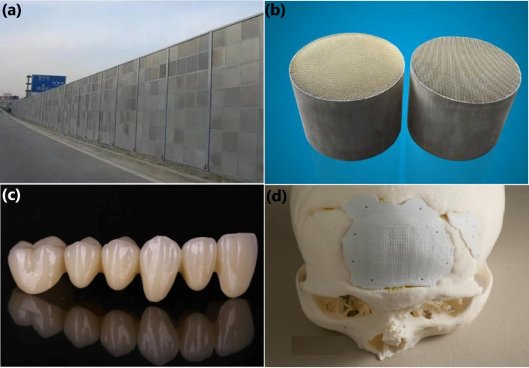

既然是多孔材料,我们自然而然可以想象出,其质量会比一般的陶瓷材料更轻,而其内部引入的大量孔隙结构,声波或者热量传导进去陶瓷内部以后,其多孔结构会对能量进行分散,从而达到吸音隔热的目的。由于多孔陶瓷兼具陶瓷材料的优良机械性能和吸音隔热性能,这就使其能在高层建筑、隧道、影院等有较高隔音要求的场所大展身手。

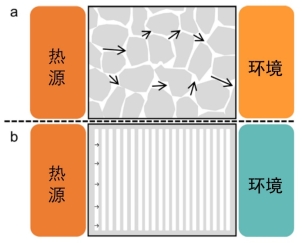

图4 多孔陶瓷中的热传递示意图:

(a)随机排列的多孔微观结构,和(b)垂直于热流的封闭通道

(图片来源:参考文献2)

材料内部充满孔隙,多孔陶瓷就拥有了相当大的表面积,这就为其进行气体吸附、催化提供了天然优势,由于陶瓷材料本身的耐高温特点,这使得它在高温废气净化器、污水处理装置上的应用更加得心应手。比如柴油机排出的黑烟,它不仅可以对气体进行过滤,还能经过催化,将其中的CO, NOX, CnHm等气体转化为无毒害的CO2, N2和H2O等,为我们的环保添砖加瓦。[3]

不仅如此,在传统生物陶瓷基础上研发的多孔生物陶瓷,例如人工骨骼、人工关节等。网眼型多孔陶瓷与人体的海绵骨具有近乎相同的三维网状结构,这种多孔网状结构能使骨组织长入孔隙中, 使种植体与生物体之间产生更为牢靠的固定。它比大部分金属材料有着更好的生物相容性和更稳定的理化性能,且无毒副作用,这为需要骨移植的患者提供了优良的替代品。近些年来,多孔生物陶瓷也成为了无机生物材料研究中的热点。[3,4]

图4 多孔陶瓷吸声板(a),陶瓷载体汽车尾气净化器(b), 氧化锆陶瓷义牙(c),及多孔陶瓷进行骨修复(d)

(图片来源:参考文献5, 6及3D ScienceValley)

多孔陶瓷的强大远不止如此,其内部复杂的结构,是一种天然的绝缘体,可以用作一种电磁波屏蔽材料。此外,由于它良好的稳定性和耐久性,已经作为微机电系统得到了很好的应用。它可以穿戴在身体上,甚至是手腕和鞋底,作为传感器来检测人类活动,从而更好的为人们服务。[7]

随着科学技术的进一步发展,多孔陶瓷材料的制备工艺和性能也在稳步前进,其发展方兴未艾。在未来,人们通过对其微观结构和孔隙尺寸的精确控制,具有更加复杂孔隙结构和理想孔隙率的多孔陶瓷材料会被更多的开发出来,同时它的应用也会更加经济、高效和长期可靠。其优异的性能一定会在我们生活的各个角落发光发热。多孔陶瓷,大有可为!

参考文献:

[1] 多孔陶瓷的制备方法及研究现状

[2] Hammel E C, Ighodaro O L R, Okoli O I. Processing and properties of advanced porous ceramics: An application based review[J]. Ceramics International, 2014, 40(10): 15351-15370.

[3] 多孔陶瓷材料的八大应用浅析

[4] 朱新文,江东亮,谭寿洪.多孔陶瓷的制备,性能及应用:(Ⅱ)多孔陶瓷的结构,性能及应用[J].陶瓷学报, 2003, 024(002):85-91.

[5] 多孔吸声陶瓷:隔音降噪领域的新型材料

[6] 多孔陶瓷的制备工艺及应用总结

[7] Chen Y, Wang N, Ola O, et al. Porous ceramics: Light in weight but heavy in energy and environment technologies[J]. Materials Science and Engineering: R: Reports, 2021, 143: 100589.